Mi a kukoricakeményítő gyártási folyamata?

A kukoricát a kukoricafülön lévő kukoricaszemekről lefejtik, és a kukoricaszemek 12~16% nedvességet, 70~72% keményítőt, 8~11% fehérjét, 4~6% zsírt, 1,2~1,6% hamut és 5~7% rostot tartalmaznak.

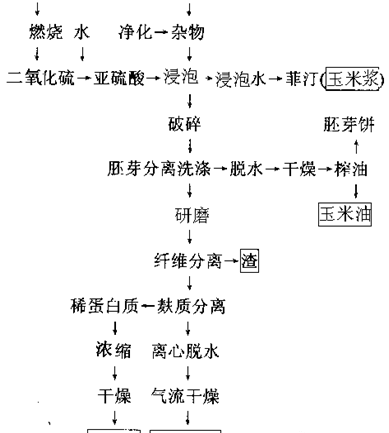

A kukoricakeményítő olyan termék, amely kukoricamagból, mint nyersanyagból, szulfit áztatással, zúzással és szitálással, őrléssel, szétválasztással és mosással, dehidratálással és szárítással készül.

A terméket elsősorban az orvostudományban, az élelmiszeriparban, a vegyiparban, a textiliparban és más iparágakban használják, karamell, magas malátacukorszirup, glükóz, módosított keményítő, oldható keményítő, ciklodextrin, savas keményítő, oxidált keményítő, magas fruktóztartalmú szirup előállítására; nyersanyagként használható enzimkészítmények, mononátrium-glutamát, aminosavak és antibiotikumok előállításához, például fermentációs nyersanyagként.

Az elmúlt években, a termelés fejlődésével az élet minden területén, a kukoricakeményítő széles körű felhasználása, kiváló teljesítmény, mérsékelt ár a piacon, kétszeresen kedvelt a piac.

Kukoricakeményítő gyártási folyamat

Műveleti pontok

2.1 A nyersanyagok kiválasztása, a szennyeződések eltávolítása, a teljes szemek, a rovarok, a penészes kukorica mint nyersanyagok eltávolítása.

2.2 Kénes sav előállítása kén égetésével kén-dioxid előállításához, majd vízben feloldva kénes sav előállításához, az újonnan előállított kénes savas oldat S02 0,25 ~ 0,3%-t tartalmaz.

2.3 Kukorica áztatás és zúzás ellenáramú módszerrel vagy diffúziós módszerrel áztatás, lesz újonnan készített szulfit oldat szivattyúzzák egy csoport áztató tartályok áztatni kukorica, szerint az áztató folyadék ellenáramú öntés tartályok módon, a leghosszabb áztatási idő, viszont a rövidebb áztatási idő mozog (fordított tartályok), ezzel a módszerrel, a koncentráció a csurgalékvíz lehet akár 7-9%, csurgalékvíz további koncentrációja a gőz fogyasztott kevesebb, mint a helyhez kötött módszer.

Áztatás után a kukorica a második zúzás, szétválasztási folyamat, így az összes csíra az endospermiumtól elválasztva az endospermiumtól. Az áztatott kukoricacsíra körülbelül 60% vizet tartalmaz, nagy rugalmassággal rendelkezik, ugyanakkor a csíra, a kukorica héja és az endospermium közötti kapcsolat az endospermium fehérje és a keményítő gyengülése a kukorica endospermiumában meggyengült, könnyen elválik a kukoricamagtól, amikor összetörik. Ezenkívül az endospermium amilopektin része a zúzás során zúzott szemekké őrlődik, amelyből a keményítő mintegy 25%-je szabadulhat fel.

2.4 A csíra szétválasztása és mosása A kukoricamag elsődleges zúzás után a csíra és az endospermium nagy része elválik, és a csíra lebegő tartályon keresztül elválik, majd a másodlagos zúzásba, két zúzás és szétválasztás után a csíra mind elkülönül. Az elválasztott csírát folyamatos vízzel permetezzük a vibrálószitán, hogy lemossuk a csíra felületén megtapadt keményítőtejet és glutént, majd centrifugával előzetesen víztelenítjük, hogy a nedvességtartalom 36%-nél kisebb legyen.

2.5 Az iszap őrlése Az endospermium zúzása és szétválasztása után a keményítőszemcsékből, gluténből, maghéjból, nagy mennyiségű keményítőt tartalmazó zúzott endospermiumszemcsékből stb. álló zúzott iszapot elsődleges és másodlagos ütőmalmokkal finomra kell őrölni azzal a céllal, hogy az endospermium szemcsemérete finomabb legyen, ugyanakkor a fehérjékhez és cellulózhoz kapcsolódó keményítőt a lehető legnagyobb mértékben felszabadítsa, hogy megteremtse a feltételeket a folyamat következő lépésének szétválasztásához.

2.6. A törmelék szitálása és mosása A cellulóz őrlése után keletkező szuszpenzió szabad keményítőt, finom gluténrészecskéket és cellulózt tartalmaz (finom és durva törmelék). A durva és a finom hordalék elválasztása a keményítőszuszpenzióból hétfokozatú, nyomó íves szitával történik, és a hordalékot hat ellenáramú lépésben mossák a rájuk tapadt keményítő kimosása érdekében.

2.7 A keményítő és a glutén elválasztása A keményítő és a glutén elválasztása korongcentrifugában történik. Mivel a keményítő részecskék részecskemérete és fajsúlya nagyobb, mint a fehérjeszemcséké, a szuszpenzióban való ülepedési sebessége gyorsabb, mint a fehérjeszemcséké, így a keményítő és a fehérje hatékonyan elválasztható centrifugális szeparátorral.

2.8 A keményítő mosása és mechanikus víztelenítése Az oldható és oldhatatlan fehérjék eltávolítása, a keményítő savasságának csökkentése és a szuszpenzió koncentrációjának javítása érdekében tízfokozatú ciklonos ellenáramú mosást alkalmaznak. A mosás után a keményítőt vízszintes kaparócentrifugával mechanikusan dehidratálják, és a nedves keményítő víztartalma 38~40%.

2.9 A keményítő szárítása A légáramú szárítás elfogadásával a keményítőt a csigás szállítószalag a kimeneti követelménynek megfelelően (a kész keményítő nedvességtartalmától függően) a pufferbe táplálják, és a mechanikusan dehidratált nedves keményítőt a pufferben lévő légáramú szárítórendszerbe táplálják, és ezzel egyidejűleg az előzetesen tisztított és felmelegített, 140 ℃-ig melegített forró levegőt vezetik be a szárítás elvégzéséhez.

Melléktermékek előállítása

3.1 A kukoricaolaj előállítása mosott csíra centrifugális dehidratálással, a forgódobos szárítóban egy fűtőkemencével, sütéssel és szárítással 1 ~ 1.5% nedvességtartalomra, csavaros sajtóval, nyomja ki az olajtároló tartályból, úgy, hogy az olaj a természetes csapadékban lévő szuszpendált szennyeződésekben, a szennyeződések eltávolítása érdekében a lemez és a keret szűrőpréssel szűrt, hogy megkapja a kukoricaolaj gyapját, amely több mint 85% telítetlen zsírsavas kukoricaolajat tartalmaz. A kukoricaolaj tovább feldolgozható margarinná, rövidítéssé és így tovább.

3.2 Fehérje por előállítása a pillangó centrifuga elválasztva a sárga pép, küldött a tároló tartályba a természetes település, szivattyúzás a felülúszó, 5% koncentrációja sárga pép szűrt a lemez és keret szűrőprés a nem csepegtető, a torta kerül a porlasztó a zúzás, majd a levegő szárító szárítani, hogy kevesebb, mint 14% nedvességtartalom lehet.

3.3 A csurgalékvíz (kukoricaszirup) előállítása a kukorica áztatásának folyamatában, az oldható szárazanyag a kukoricamagból a csurgalékvíz oldatba kerül, a diffúziós módszerrel a csurgalékvíz szárazanyag-tartalma legfeljebb 8 ~ 9,5%, a csurgalékvíz nagyszámú fehérjét, oldható szénhidrátot, hamut, olajat, keményítőt, tejsavat és egyéb anyagokat tartalmaz. A csurgalékvizet vákuumkoncentrációs módszerrel 48 ~ 50% szárazanyagra koncentrálják, és kukoricaszirupot nyernek, a melléktermék pedig antibiotikumok, élesztő és alkohol előállítására használható.

Kukoricakeményítő termékminőségi szabvány és termelési vizsgálati eredmények

A kukoricakeményítő termékek termelési tesztje, az eredményeket az alábbi táblázat mutatja, az átlagos liszthozam 59,8%.

Következtetés

Ezt az eljárást használva a termelési teszteléshez az átlagos keményítő aránya 59,8%, és a termék minősége eléri a kiváló minőségű szabványt. Ez a folyamat nemcsak a fő termék kukoricakeményítőt állítja elő, hanem háromféle mellékterméket is termel, ami javíthatja a nyersanyagok felhasználási arányát, csökkentheti az energiafogyasztást és a környezetszennyezést, csökkentheti a termelési költségeket, és elérheti az átfogó felhasználás célját.