¿Cuáles son los modelos más comunes y los casos de aplicación de la predicción de la vida útil de los alimentos?

La vida útil de los alimentos no sólo afecta al disfrute sensorial de los consumidores, sino que también concierne a su salud y seguridad, y está relacionada con la reputación, la marca y los beneficios económicos de los fabricantes de alimentos. Predecir y calcular con precisión la vida útil de los productos en condiciones de almacenamiento especificadas es la garantía y el compromiso de los fabricantes con la calidad y la eficacia de los alimentos durante el período de circulación, lo que puede proporcionar una base eficaz para la formulación de estrategias de almacenamiento, circulación y distribución de productos, y también puede proporcionar una referencia para la posibilidad de ampliar aún más la vida útil.

La vida útil de un alimento es el periodo durante el cual la calidad del alimento se mantiene en las condiciones de almacenamiento indicadas, normalmente el periodo de tiempo durante el cual el alimento es aceptable para el consumo en términos de propiedades físicas, químicas, microbiológicas o sensoriales. Existen dos escenarios posibles en función de las características del producto.

El primero es el "periodo de consumo seguro", principalmente para alimentos perecederos, después del "periodo de consumo seguro", es probable que suponga una amenaza directa para la salud humana en un corto periodo de tiempo, el alimento se considera inseguro, no se puede vender ni consumir;

El segundo caso es el de "consumo preferente", la fecha en la que el alimento conserva sus características específicas (incluidas las características de calidad como el aspecto, el olor, la textura, el sabor, etc.) cuando se almacena adecuadamente (EU1169/2011).

En la actualidad, el término estándar utilizado en China es "vida útil de los alimentos", y en el artículo 15 (3) de las "Medidas de Supervisión y Administración de Etiquetado de Alimentos (Borrador para Comentarios)" emitido el 23 de septiembre de 2020, "la fecha de calidad puede ser marcada por" comer (beber) antes de ××× mes ×× día de ××× Año ×× mes ×× día de ××× año ×× ", etc". Indica que la futura "fecha de caducidad de los alimentos" incluirá el concepto de vida útil de los alimentos.

Este artículo se centrará en las normas y reglamentos pertinentes sobre la vida útil de los alimentos, resumirá el método de predicción de la vida útil basado en el principio de deterioro de la calidad, y analizará los problemas existentes en la aplicación práctica del modelo de predicción de la vida útil existente combinado con la base de investigación anterior, con el fin de proporcionar una cierta base para que los fabricantes de alimentos evalúen, diseñen y verifiquen la vida útil de los alimentos.

Estado de las normas y reglamentaciones sobre vida útil y caducidad de los alimentos

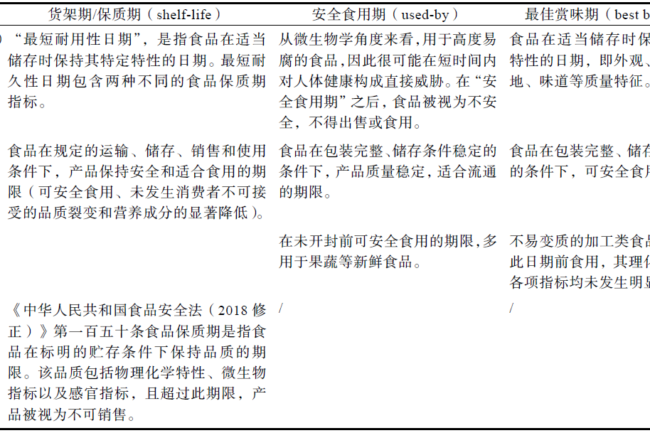

En la actualidad, no existe una norma universal para la definición de la fecha de caducidad o de consumo preferente de los alimentos en los distintos países. La norma ISO 16779:2015 estipula que la fecha de consumo preferente de los alimentos es la fecha límite para que los productos comercializados mantengan su calidad declarada en condiciones de almacenamiento especificadas, es decir, antes de esta fecha, la calidad del producto sigue siendo completamente satisfactoria; Y la fecha de caducidad es la fecha de caducidad en la que se mantiene la calidad segura del alimento en condiciones de almacenamiento especificadas, después de la cual el producto puede no tener los atributos de calidad comúnmente esperados por los consumidores, es decir, después de esta fecha, el alimento no debe considerarse comercializable.

Cuadro 1 Normas y reglamentos sobre vida útil de los alimentos en distintos países

Modelos y aplicaciones comunes de predicción de la vida útil de los alimentos

La fecha de caducidad que figura actualmente en las etiquetas de los productos alimenticios y bebidas suele ofrecer a los consumidores una guía aproximada de la vida útil del producto en las condiciones establecidas de procesado, envasado, transporte y almacenamiento.

Sin embargo, en la cadena de vida real del producto, los cambios en las condiciones de almacenamiento, los daños sufridos por el envase a causa del transporte y otros factores pueden hacer que la vida útil real del producto sea más corta o más larga que la prevista, con los consiguientes problemas relacionados con la seguridad alimentaria y el desperdicio.

Los avances en la predicción y evaluación de la vida útil son, por tanto, fundamentales para mejorar la seguridad, fiabilidad y sostenibilidad del suministro de alimentos.

En el método de predicción de la vida útil, es crucial elegir el modelo dinámico y la tecnología de análisis de datos adecuados, que puedan predecir con mayor exactitud la vida útil del producto en función del cambio de las condiciones ambientales, y que también puedan supervisarse en tiempo real. En este artículo se revisa el método de predicción de la vida útil basado en el principio de deterioro de la calidad.

En los últimos años, estudiosos nacionales y extranjeros han utilizado modelos dinámicos para estudiar los cambios de calidad de productos cárnicos, verduras, frutas, etc., y predecir su vida de almacenamiento, y han obtenido buenos resultados.

Mediante el análisis de los principales factores que afectan al cambio de la calidad del producto, se determinan los indicadores clave del final de la vida útil, y se forma el sistema del método de predicción de la vida útil basado en el principio de deterioro de la calidad.

El cambio de la calidad de los alimentos viene determinado por los factores internos de las propiedades de calidad Ci (como la concentración, el pH, la actividad del agua, etc.) y los factores ambientales externos Ej (como la temperatura, la humedad relativa, el envasado, etc.). El deterioro de la calidad alimentaria puede expresarse como: rQ=f(Ci,Ej). El deterioro de la calidad de los alimentos suele incluir el deterioro de la calidad química, la dinámica de crecimiento microbiano y los fallos sensoriales de los alimentos.

1. El deterioro de los alimentos se debe principalmente a reacciones químicas, por lo que el modelo cinético de deterioro de la calidad química se utiliza generalmente para predecir la vida útil.

El modelo cinético de desintegración de la masa química más utilizado es el modelo de Arrhenius.

El modelo de Arrhenius se aplica a los alimentos que se destruyen fácilmente por reacción química, como la oxidación de las grasas, la reacción de Maillard y la desnaturalización de las proteínas.

En general, cuanto más alta es la temperatura, más rápida es la velocidad de reacción química, lo que significa que más rápido decae la calidad del producto. El modelo Q10 se centra en la influencia de la temperatura en la vida útil, lo que conduce a una baja precisión de la predicción. En el modelo de Arrhenius, el concepto de Q10 se utiliza para determinar la sensibilidad de la temperatura a la reacción.

La pérdida de vida útil de un alimento A suele evaluarse midiendo el cambio en el índice de masa característico A a lo largo del tiempo t, que suele expresarse como f(A)=k(T)t, donde f(A) es la función de masa del alimento y k es la constante de velocidad de reacción.

La constante de velocidad es la función exponencial inversa de la temperatura absoluta T, dada por la expresión de Arrhenius Arrhenius, k=kAexp(-ea /RT), donde kA es una constante, EA es la energía de activación de la reacción que controla la pérdida de masa, y R es la constante universal de los gases. De acuerdo con la siguiente ecuación de ajuste, puede calcularse la calidad del producto al final del estante: -d [A]/dt=k[A]n, -d [B]/dt=k '[B]n', donde k y k 'son las constantes de velocidad de cambio de calidad; n y n 'son el orden de reacción; d[A]/dt y d/dt son las velocidades de cambio de calidad. La pérdida del índice químico A (como nutrientes o sabores característicos) o del índice químico no deseado B (composición de olores o contenido de pigmentos que se desvanecen) es un modo de orden cero si se satisface Un ajuste lineal de A o B al tiempo t; Si se satisface el ajuste lineal entre las semilogmas de A o B y t, se trata de un modelo de primer orden. Si se satisface Un ajuste lineal de 1/A o 1/B a t, es un modo de segundo orden.

La descomposición microbiana es una de las principales formas de deterioro de los alimentos, especialmente en el caso de los productos frescos o mínimamente procesados refrigerados.

Los microorganismos pueden provocar el deterioro de los alimentos o causar enfermedades de transmisión alimentaria. Los estudios han demostrado que el deterioro de los alimentos causado por microorganismos se debe principalmente a las actividades de los organismos específicos de deterioro (OES) en el almacenamiento de alimentos, y la flora microbiana no es estática, y cambia con los factores internos y los factores ambientales externos de los diferentes tipos de alimentos. Su tendencia de crecimiento es un factor importante para predecir la vida útil de los alimentos.

La vida útil puede definirse como el tiempo transcurrido desde el inicio del almacenamiento hasta que los SSO alcanzan un determinado nivel máximo. Las empresas de producción y transformación deben realizar pruebas de vida útil para determinar cuándo se produce el deterioro, y deben verificar eficazmente la tendencia de crecimiento de los microorganismos patógenos, utilizando una investigación científica sólida para evaluar el riesgo potencial de sus alimentos.

Existen muchos modelos relacionados con la temperatura en la literatura para describir el crecimiento microbiano y se han desarrollado una serie de herramientas de software para predecir el crecimiento de determinados microorganismos en los alimentos, sin embargo, sólo unos pocos son aplicables a la predicción real de la vida útil.

Existen cuatro modelos comunes de primer orden de la dinámica microbiana: Modelo lineal, modelo logístico, modelo de Gompertz y modelo de Baranyi y Roberts. El modelo Gompertz es la piedra angular de la microbiología predictiva. El sistema PMP (Pathogen Modeling Program) desarrollado por el Departamento de Agricultura de EE.UU. y el sistema Food Micromodel (FM) desarrollado por el Departamento de Agricultura, Alimentación y Pesca del Reino Unido utilizan ambos la función Gompertz como modelo principal.

3. Sensory Predictive shelf life models Sensory Predictive shelf life methods Ya en las décadas de 1980 y 1990, Taoukis et al. describieron los principios y métodos para realizar pruebas eficaces de vida útil acelerada (ASLT).

En el método ASLT, la temperatura es el parámetro clave para determinar el daño alimentario, ya que cuanto más alta es la temperatura, más rápido se daña el alimento.

La relación entre la temperatura y la velocidad de deterioro puede expresarse mediante la ecuación de Arrhenius. En general, existen dos clases principales de pruebas que pueden utilizarse con este fin: las pruebas diferenciales (especialmente las comparaciones pin-wise, las pruebas de doble triángulo -generalmente en pruebas controladas de variación de diferencias- y las pruebas triangulares) y las pruebas que utilizan escalas adecuadas (características o algún atributo específico).

En la actualidad, el método de predicción de la vida útil sensorial más utilizado en el país y en el extranjero es el análisis de riesgos de Weibull, que es un método práctico, que combina eficazmente el principio de ASLT y los métodos sensoriales y aporta mejoras.

La función de probabilidad de Weibull se utiliza ampliamente para describir fenómenos de fallo en ingeniería, y fue propuesta por Gacula y Kubala para las pruebas de vida útil. El principio del método es que la relación entre la tasa de daño acumulativa y el tiempo de conservación reflejado por el rechazo del producto por el consumidor es la siguiente: lgt=lgH/β+ LG-α : t es el tiempo /d de descubrimiento del nuevo alimento estropeado; H es la tasa de riesgo acumulativa /%; α es el parámetro de distribución de Weibull de escala; Beta es el parámetro de distribución de Weibull de forma.

Wahyuni et al. estudiaron la predicción de la vida útil de pasteles brownie adoptando el método de ensayo de vida útil acelerada (ASLT) combinado con el modelo de Arrhenius.

En este estudio, se utilizaron tres cambios de temperatura de almacenamiento de 20℃, 30℃ y 40 ℃, y se seleccionó el ácido tiobarbitúrico (TBA) como índice de cambio para el seguimiento.

Según las investigaciones de Ketaren, los cambios en nutrientes como la grasa durante el almacenamiento provocan el enranciamiento de los alimentos, y los productos de oxidación aldehídos pueden formar compuestos coloreados con TBA. El valor de TBA se utiliza para indicar el grado de oxidación, y la cantidad de TBA es el factor más importante para determinar el grado de daño del aceite.

Los resultados experimentales mostraron que el valor de TBA aumentaba con el aumento de la temperatura de almacenamiento, y la vida útil del brownie se estimó mediante la ecuación de Arrhenius, es decir, con el aumento de la temperatura (20℃, 30℃, 40 ℃), la vida útil del producto era de 1,57, 4,9 y 14 días, respectivamente.

Nashi et al. realizaron un estudio sobre la vida útil de las características del sabor de las bebidas de grano de avena tras el tratamiento instantáneo a temperatura ultraelevada, y los índices de evaluación incluyeron la mezcla de sabores adversos, el n-hexal y el PVG. El método de evaluación adoptó la cromatografía de sustancias de sabor, y se creó un equipo de evaluación sensorial para puntuar la aceptabilidad del sabor. Los resultados experimentales mostraron que cuando el contenido de n-hexal era de 3 a 5 veces superior al valor inicial, mejoraba la calidad del sabor de la bebida de cereales de avena. El sabor de la bebida de cereales de avena es inaceptable.

HU et al. estudiaron los cambios de calidad y la vida útil de los huevos incrustados con quitosano durante el almacenamiento, y midieron los cambios de calidad de los huevos incrustados durante el almacenamiento a 5℃, 20℃ y 35 ℃ respectivamente. Se analizó el coeficiente de correlación de Pearson del valor de Hough, la densidad y el aumento porcentual del diámetro de la cámara para establecer un modelo de predicción de la vida útil basado en la ecuación de Arrhenius.

Los resultados mostraron que la calidad de los huevos disminuyó con la extensión del tiempo de almacenamiento. El entorno de almacenamiento a alta temperatura (20℃ y 35 ℃) que a baja temperatura (5 ℃) tiene un efecto significativo en el deterioro de la calidad. El coeficiente de correlación entre la calidad de la yema de huevo y la unidad de Hough es el más alto, que puede ser utilizado como un índice importante para predecir la vida útil. De acuerdo con la ley de variación de la calidad del huevo, se puede establecer el modelo dinámico de primer orden de la yema de huevo.

El coeficiente R2 del ajuste de la curva entre el valor predicho y el valor medido fue de 0,982 5, y el error relativo medio P fue de 9,32%, inferior a 10%. Se describió la relación dinámica entre la calidad de la yema de huevo y la temperatura.

Al mismo tiempo, basándose en el modelo dinámico, se determinó el modelo de predicción de la vida útil del huevo de quitosano basado en el coeficiente de la yema. El error relativo medio es de 7,6%, inferior a 10%, lo que indica que el modelo de predicción de la vida útil del huevo basado en el cambio de calidad de la yema es viable.

Liu Hong et al. demostraron que, en la actualidad, la determinación de la vida útil en la industria china de alimentos y bebidas se basa principalmente en el método de referencia, es decir, en el valor empírico para determinar, y carece de métodos de ensayo científicos y estándar. El modelo Q10 es un método muy utilizado para acelerar las pruebas destructivas en China, que estudia principalmente el efecto de la temperatura en la calidad del producto durante el almacenamiento.

Ren Yani et al. utilizaron el método ASLT para predecir la vida útil del pan blando. Las temperaturas experimentales se fijaron en la temperatura normal de 20℃, 37℃ y 47 ℃, y la humedad relativa fue de 60%. Los autores analizaron los resultados de las pruebas a 37℃ y 47 ℃ mediante el valor ácido, el valor de peróxido y los índices microbianos (número total de colonias, moho y Escherichia coli) de los productos, combinados con los resultados de la evaluación sensorial y el modelo Q10. La vida útil del pan blando se calcula en condiciones de almacenamiento a temperatura normal.

En los últimos años, algunos modelos cinéticos y de crecimiento microbiano se han ido aplicando gradualmente a la predicción de la vida útil de los productos en China. Hu Yunfeng et al. estudiaron el modelo dinámico del cambio de calidad de la harina de arroz fresca y húmeda a diferentes temperaturas de almacenamiento, y aplicaron el modelo de Arrhenius para predecir su vida útil. Los resultados muestran que el coeficiente de ajuste del valor azul clásico de la harina de arroz fresca y húmeda es alto, y el modelo basado en el valor azul clásico como objetivo de predicción tiene un pequeño error empírico.

Cheng Xiaofeng et al. estudiaron la predicción de la vida útil de galletas comprimidas y seleccionaron el método ASLT combinado con el modelo de Arrhenius para la predicción. En condiciones de temperatura de almacenamiento acelerada, se determinó el cambio del valor ácido de las galletas comprimidas. Se observó que el cambio del valor ácido era evidente, lo que concordaba con el modelo cinético de primer orden. Se estableció la ecuación de predicción de la vida útil de las galletas comprimidas y se calculó la vida útil de los productos a 45 ℃.

Problemas y sugerencias en el estudio de la vida útil en China

1. La investigación actual sobre la vida útil abarca pocos tipos de productos, sobre todo alimentos listos para el consumo;

2. Muchos tipos de productos nacionales en las normas actuales carecen del diseño de la calidad del producto, especialmente los indicadores de seguridad no alimentaria (indicadores de salud), pero en la circulación real de los productos básicos, la calidad del producto a menudo cambia antes que los indicadores de seguridad alimentaria, lo que resulta difícil determinar el final de la vida útil del producto.

Por ejemplo, al llevar a cabo el experimento de vida útil de los productos de barras de frutos secos, el esquema experimental de los productos de barras de frutos secos se diseñó tomando como referencia el esquema experimental de estabilidad de vida útil basado en condiciones de temperatura del apéndice B de la Guía general para la vida útil de los alimentos T/CNFIA 001-2017. De acuerdo con los datos de referencia, el experimento acelerado se diseñó según Q10=4, utilizando muestras a temperatura ambiente (25 ℃), muestras aceleradas (condiciones de almacenamiento de 35 y 45 ℃, 75%RH) y muestras de control (condiciones de almacenamiento de 4 ℃). El producto se llevó a cabo de acuerdo con GB 7099-2015 "Food Safety National Standard pastelería y pan", de acuerdo con los requisitos pertinentes de la norma. Se compararon y evaluaron los índices fisicoquímicos (valor de acidez, valor de peróxido), microbiológicos (número total de colonias, número de mohos, número de coliformes) y sensoriales (prueba de diferencia, prueba de aceptación del consumidor).

Los resultados experimentales mostraron que bajo las condiciones aceleradas de 35℃ y 45 ℃, el valor ácido y el valor de peróxido no excedieron el valor límite estándar dentro de 320 días después de la conversión de días de almacenamiento a temperatura normal, y los resultados de la prueba microbiana también fueron calificados, lo cual fue muy inferior a los requisitos límite de la norma. Por lo tanto, el Q10 del producto no puede determinarse mediante la prueba del valor ácido o del valor de peróxido, y la vida útil del producto puede evaluarse mediante el valor ácido o el valor de peróxido.

Según los resultados experimentales de la prueba de tres puntos de evaluación sensorial, en el intervalo de confianza de P≤0,05, el producto en la condición de aceleración de 35 ℃ presentaba la diferencia más evidente entre la muestra de control y el producto cuando los días de almacenamiento alcanzaban los 270 días a temperatura normal, pero la muestra de control no presentaba ninguna diferencia significativa, y la diferencia entre el producto en almacenamiento continuo y la muestra de control no se ampliaba. Cuando los días de almacenamiento a temperatura ambiente alcanzaron los 270 d bajo la condición acelerada de 45 ℃, hubo una diferencia significativa entre la muestra y la muestra de control. Según este experimento, la vida útil del producto a temperatura ambiente debería ser de unos 270 d (9 meses).

Los resultados de la evaluación de la aceptación sensorial mostraron que en la condición de aceleración de 35 ℃, ningún índice no alcanzó el requisito mínimo de aceptación de 3,5 puntos durante el período de prueba (convertido a 320 días de almacenamiento a temperatura normal). Bajo la condición de 45 ℃ de aceleración, los productos con 450 días de almacenamiento a temperatura ambiente no pueden alcanzar el requisito mínimo de aceptación de 3,5 puntos, excepto el índice de adherencia. Según este experimento, la vida útil del producto a temperatura ambiente debería ser de unos 450 días (15 meses).

Tres métodos experimentales diferentes han obtenido resultados de pruebas de vida útil completamente diferentes, y los indicadores físicos y químicos no se superan, el sensorial ha aparecido puntuación inaceptable.

3. En el caso de los productos similares en grano (como el arroz, los fideos, etc.) y otros productos agrícolas primarios transformados, debido a la falta de indicadores indicativos (físicos y químicos, microbianos) o indicadores indicativos del deterioro de la calidad de los productos intermedios (como el valor de los ácidos grasos), la vida útil del producto es escasa.

En vista de los problemas mencionados y de muchas categorías de alimentos nacionales, el período de prueba de la vida útil es largo, y los datos de predicción de la vida útil de diferentes categorías de alimentos no son sólidos. Se sugiere aumentar la investigación sobre la predicción de la vida útil de diferentes alimentos y productos agrícolas procesados primarios, fortalecer la investigación sobre los indicadores de deterioro de la calidad relacionados, y mejorar la estabilidad y la referibilidad de los datos de predicción de la vida útil. Al mismo tiempo, en combinación con el modelo ASLT, se mide la vida útil después de obtener Q10 mediante una prueba multitemperatura, y se mejora la precisión de la predicción de la vida útil.